FSE D.G.R.1010 KRONO SYSTEM

FSE D.G.R.1010 KRONO SYSTEM

DIREZIONE SMART FACTORY

Krono System, destinatario del presente piano formativo, è azienda leader nella fornitura di componenti per cucine di altissima qualità.

La transizione da fabbrica tradizionale a fabbrica intelligente è l’obiettivo strategico della proprietà per garantire la competitività aziendale e la continuità lavorativa anche negli anni che verranno.

Il presente progetto formativo ha accompagnato la transizione verso la “smart factory”, creando le seguenti capacità:

-lo sviluppo della consapevolezza sui rischi e le opportunità derivanti da una trasformazione 4.0.

-ha innescato un ripensamento organizzativo atto a sfruttare al meglio i benefici derivanti dal passaggio da fabbrica tradizionale a SMART FACTORY e avere il massimo dell’efficienza.

-lo sviluppo della consapevolezza e posto fondamenta solide finalizzate all’adozione di un ERP di ultima generazione e le possibili integrazioni con MES e IoT.

-ha creato in azienda le giuste condizioni per permettere ai manager di produzione e di stabilimento di intervenire direttamente sui processi, collegando le informazioni raccolte alla logica di sistema in ambiti che vanno dalla vendita al dettaglio alla pianificazione delle scorte, dalla gestione del parco veicoli alla logistica.

Obiettivi

Obiettivi

OBIETTIVI E RISULTATI RAGGIUNTI:

Potenziare le competenze dell’organizzazione per:

-accompagnare Krono System nella trasformazione in fabbrica intelligente, risolvendo inefficienze operative, risparmiando costi ingiustificati, diminuendo significativamente lo spreco di prodotti e rendendo più trasparenti tutti gli step operativi.

-sfruttare la potenza e l’efficienza delle tecnologie più avanzate in modo da connettere tra loro i macchinari già presenti all’interno della fabbrica, migrando dunque l’organizzazione dal tipo tradizionale a quello smart.

SVILUPPO DEL PROGETTO

Potenziare le competenze dell’organizzazione per:

-accompagnare Krono System nella trasformazione in fabbrica intelligente, risolvendo inefficienze operative, risparmiando costi ingiustificati, diminuendo significativamente lo spreco di prodotti e rendendo più trasparenti tutti gli step operativi.

-sfruttare la potenza e l’efficienza delle tecnologie più avanzate in modo da connettere tra loro i macchinari già presenti all’interno della fabbrica, migrando dunque l’organizzazione dal tipo tradizionale a quello smart.

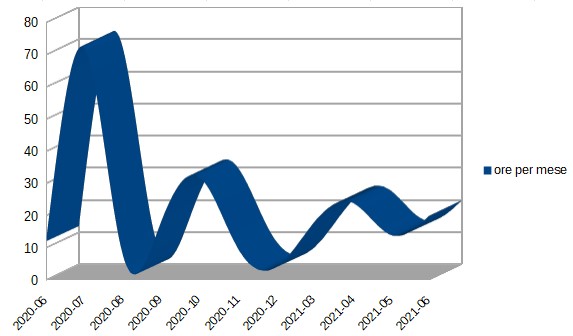

Nonostante la situazione di emergenza sanitaria dovuta alla pandemia Covid-19, che ha rallentato lo sviluppo del progetto, con un ritardo di avvio e un rallentamento a tratti, nel corso di 1 anno si è riusciti, con la soddisfazione di tutti gli attori, a portare a termine l’intervento con il raggiungimento degli obiettivi prefissati.

DIVENTARE SMART FACTORY: GESTIRE I RISCHI E LE OPPORTUNITÀ

Passare da fabbrica tradizionale a fabbrica intelligente significa per l’organizzazione aziendale percorrere un vero e proprio sentiero di cambiamento.

Molte imprese oggi stanno implementando una digitalizzazione sempre più accelerata, una reingegnerizzazione dei processi in cui la componente tecnologica diventa pervasiva. Dall’Internet of Things al machine learning, il digitale promette semplificazione ed efficienza, con un fascino che può però portare a sottostimare i rischi del cambiamento e a sovrastimare le opportunità.

Questo intervento formativo nasce per rispondere alle seguenti domande:

Questi cambiamenti come incidono sulla continuità d’impresa e cosa comportano in termini di ridefinizione del rischio?

Nella scelta di digitalizzare un processo, le imprese pensano davvero ai rischi correlati?

Sono in grado di prevederli e quantificarli? Sanno come affrontarli e/o gestirli?

Analizzare i rischi e le opportunità derivanti dalla trasformazione digitale di una fabbrica è un passo fondamentale per raggiungere gli obiettivi di efficienza e competitività definiti dalla direzione aziendale. Allo stesso modo risulta imprescindibile per l’organizzazione possedere e utilizzare strumenti per quantificare impatto/probabilità e pianificare per ogni rischio le opportune strategie di risposta.

L’intervento è un percorso formativo dedicato allo sviluppo della consapevolezza dei rischi derivanti da una trasformazione digitale e all’apprendimento di principi, metodologie e tecniche dell’Enterprise Risk Management.

Obiettivi dell’intervento:

– conciliare la transizione al digitale e la trasformazione organizzativa e culturale, con l’obiettivo di sostenere e favorire il successo del cambiamento a ogni livello: organizzativo, di team e individuale

– lavorare in gruppo per individuare e analizzare gli eventi incerti che possono compromettere la trasformazione in Smart Factory;

– fornire il metodo e gli strumenti che occorrono per la costruzione di un sistema di analisi e prevenzione del rischio d’impresa nel business process reenginering;

– utilizzare un approccio pratico per gestire i rischi e le opportunità di progetto;

– controllare i rischi multipli utilizzando strategie definite;

– rendere i rischi e le opportunità delle componenti integranti nei progetti di innovazione dei processi e del cambiamento organizzativo;

– applicare l’analisi dei rischi a casi operativi e reali.

DIVENTARE UN’ORGANIZZAZIONE “ADATTIVA”

La struttura organizzativa e i processi presenti nella maggior parte delle imprese, non sono compatibili con la struttura, gli strumenti e i tipi di informazione che fornisce il sistema ERP. Anche il più flessibile dei gestionali, impone una propria logica alla strategia, struttura organizzativa e cultura di un’impresa. Ecco perché diventa necessario rendere l’organizzazione più agile e adattiva per supportare i nuovi obiettivi di innovazione. E’ dunque necessario un ripensamento organizzativo atto a sfruttare al meglio i benefici derivanti dal passaggio da fabbrica tradizionale a SMART FACTORY e avere il massimo dell’efficienza. I cambiamenti colpiscono solitamente la struttura, le decisioni, i processi e i membri di un’impresa.

L’introduzione di nuove tecnologie sarà fondamentale per incrementare la competitività dell’azienda, tuttavia lo potrà essere davvero solo se accompagnata da un’adeguata innovazione organizzativa.

Questo intervento permette di approcciare la progettazione organizzativa attraverso la concettualizzazione delle organizzazioni come entità dinamiche che rispondono alle mutevoli pressioni degli stakeholder. Vengono messi sotto la lente di ingrandimento i confini organizzativi, le forme e le strutture, la pratica collaborativa, i processi decisionali, i complessi sistemi adattivi, i modelli di innovazione e i sistemi di comunicazione per promuovere l’agilità organizzativa in ambienti complessi e in rapido movimento.

Durante l’intervento saranno sollevate questioni contemporanee come le risposte organizzative alle sfide della digitalizzazione dei processi aziendali, la creazione di capacità collaborative, i conflitti, il potere e la politica e il valore strategico dell’integrazione tra le funzioni aziendali.

Competenze acquisite:

Applicare una conoscenza avanzata e coerente della progettazione organizzativa e delle conoscenze sul posto di lavoro;

Analizzare criticamente le forme generiche di progettazione organizzativa e la loro capacità di facilitare la reattività agile;

Analizzare criticamente il design organizzativo dinamico nel rispondere alle sfide della digitalizzazione dei processi aziendali;

Analizzare in modo critico i modelli di innovazione digitale come elementi di progettazione organizzativa e applicare queste abilità e conoscenze all’apprendimento sul posto di lavoro.

LE POTENZIALITÀ DI UN ERP DI ULTIMA GENERAZIONE

ERP significa Enterprise Resource Planning (“pianificazione delle risorse d’impresa”).

Si tratta di un sistema di gestione che integra tutti i processi di business rilevanti di un’azienda (vendite, acquisti, gestione magazzino, contabilità ecc.).

Gli ERP, nati inizialmente come programmi per la gestione dei processi dell’area logistico-produttiva, si sono evoluti gradualmente in sistemi integrati e modulari in grado di coprire tutte le aree che possono essere automatizzate e monitorate all’interno di un’azienda permettendo così agli utilizzatori di operare in un contesto unico e uniforme, indipendentemente dall’area applicativa.

Gli ERP di ultima generazione, oggetto di questo corso, hanno inglobato al loro interno nuove funzioni che, utilizzando proprio le nuove tecnologie di comunicazione, consentono di dialogare in tempo reale con la propria filiera produttiva o commerciale, creando nuovi modelli di gestione d’impresa in cui è sempre più “normale” considerare l’azienda come un sistema aperto e profondamente integrato con il mondo esterno. L’implementazione di un sistema ERP coinvolge infatti tutti i settori aziendali: dall’amministrazione alla dirigenza, dalla produzione alla distribuzione, condividendo dati e chiedendo alle singole figure di migliorare le capacità decisionali e di pianificazione.

L’azienda ha investito nella formazione delle proprie risorse umane per rendere possibile l’introduzione di un ERP di ultima generazione finalizzato a:

-migliorare l’efficienza operativa e la produttività;

-gestire i propri processi aziendali end-to-end con informazioni in tempo reale;

-integrarsi con sistemi IoT, MES e Intelligenza Artificiale (AI)

-rendere il processo di implementazione delle nuove tecnologie più rapido ed economico.

Il presente intervento formativo offre una panoramica dei sistemi software Enterprise Resource Planning (ERP) e il loro ruolo all’interno di un’organizzazione e ha lo scopo di spiegare come i processi aziendali fondamentali interagiscono all’interno di un sistema ERP nelle aree funzionali di vendita e distribuzione, gestione dei materiali, pianificazione della produzione, contabilità finanziaria, controllo e gestione delle risorse umane.

Al termine è stata sviluppata una buona consapevolezza del potenziale dei nuovi sistemi ERP con focus sulle attività di logistica, vendita e spedizione, finanza e controllo.

INTEGRAZIONE DELL’ERP AZIENDALE CON I SISTEMI DI ESECUZIONE DELLA PRODUZIONE (MES)

Poiché i sistemi ERP (Enterprise Resource Planning) contengono informazioni sull’inventario e sulla domanda dei clienti e i sistemi di esecuzione della produzione (MES) controllano come costruirlo, l’integrazione dei due mondi può contribuire ad aumentare l’efficienza operativa e consentire alle fabbriche di diventare più flessibili e più reattive alla personalizzazione, adattandosi alle richieste. Inoltre, lo scambio di informazioni in tempo reale tra il livello aziendale e il livello di produzione può contribuire ad aumentare l’efficienza complessiva delle apparecchiature (OEE), ridurre i tempi di ciclo e offrire una maggiore visibilità al management per migliorare il processo

decisionale.

L’integrazione tra ERP e MES permetterà:

1.Variazioni di produzione in tempo reale

2.Previsioni accurate della domanda

3.Consegne just-in-time

4.Evitare ordini urgenti

5.Ordini di modifica senza interruzioni

6.Migliorare la qualità dei prodotti finiti

7.Riduzione degli sprechi

8.Aumento dei tempi di attività delle macchine.

9.Riduzione dell’inventario.

Il presente intervento formativo mira a fare capire quanto un progetto MES sia molto più di un’implementazione software, rappresentando un’occasione unica per riesaminare processi e organizzazione, fare emergere i punti di miglioramento nel processo e migliorare in modo sensibile l’efficienza operativa.

Oltre agli aspetti teorici, sono stati presentati esempi concreti di come le logiche di pianificazione e gestione si applicano a un software MES.

INTEGRAZIONE DELL’ERP AZIENDALE CON LE TECNOLOGIE IOT

L’integrazione dell’ERP aziendale con le tecnologie IoT (Internet of Things) è una scelta di forte impatto sull’efficienza dei processi aziendali, soprattutto per quanto riguarda il collegamento dei sistemi informativi direttamente con gli impianti di produzione, il magazzino e la logistica.

Se l’ERP attiene al controllo e alla gestione di tutti i flussi informativi e dei processi che supportano l’operatività, oltre alle informazioni di tipo tradizionale è molto importante per l’ecosistema della fabbrica includere anche l’enorme quantità di dati provenienti direttamente dal mondo reale: questo infatti permette di eliminare il passaggio manuale del “data entry”, consentendo contemporaneamente di disporre di elementi di conoscenza in real-time estremamente precisi.

Delle varie funzioni operative gestite tramite gli ERP, le seguenti si prestano in modo particolare all’integrazione con le tecnologie IoT: Gestione progetti, Gestione della produzione, Gestione della manutenzione impianti, Gestione dei magazzini, Gestione delle vendite, Gestione della distribuzione.

L’obiettivo di questo intervento è stato quello di creare in azienda le giuste condizioni per permettere ai manager di produzione e di stabilimento di intervenire direttamente sui processi, collegando le informazioni raccolte alla logica di sistema in ambiti che vanno dalla vendita al dettaglio alla pianificazione delle scorte, dalla gestione del parco veicoli alla logistica.

Obiettivi dell’intervento formativo:

– fare comprendere quali sono i benefici dell’utilizzo di IoT e quali sono gli step principali per sua implementazione;

– trasferire conoscenze e competenze utili per l’attuazione della trasformazione digitale in ambito IOT e offrire successivamente la possibilità di testarle e applicarle concretamente sul campo;

– integrare le diverse aree aziendali per avere in ogni momento una visione completa e aggiornata sui diversi ambiti di analisi;

– agevolare l’integrazione dei sistemi di fabbrica e lo scambio dati tra impianti e sistemi locali o remoti;

– co-progettare e avviare nella propria realtà progetti reali legati all’innovazione tecnologica, rendendosi conto dei problemi e comprendendo le potenzialità e i benefici dell’implementazione dell’IoT (Internet of Things).